Restauracija stare pivare – primena 3D štampe u građevinarstvu

Livenje betona: saradnja Geiger grupe sa Nowlab-om

Problemi prilikom restauracije zgrada.

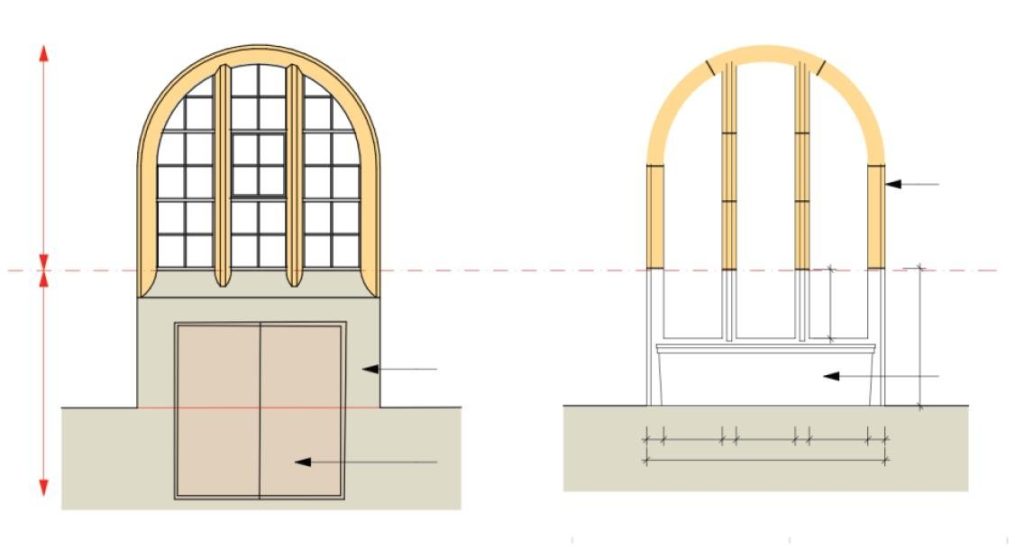

Geiger grupa, osnovana 1923, specijalizovana je za razvoj, projektovanje i građevinarstvo. Jedan od njihovih projekata je i restauracija stare pivare u Kemptenu, u južnoj Nemačkoj. Trebalo je zameniti pet velikih kamenih okna za prozore i istovremeno sačuvati prvobitni izgled zgrade.

Prilikom zamene kamenih okna moglo se primeniti jedno od dva uobičajena rešenja. Prvo, tradicionalno rešenje, je korišćenje kamenorezačkih usluga. Međutim, kamenorezačke usluge su skupe, a proces izrade dugotrajan. Drugo rešenje je livenje betona u kalup od pene premazan smolom. Zbog dubine šare nije mogao biti napravljen odgovarajući kalup od pene, a izrada okna iz nekoliko delova dugo traje i troškovi su visoki. Drugi nedostatak ove metode je toksičnost i velika količina otpada.

„Veoma je skupo praviti složene geometrijske oblike od betona na samoj lokaciji. Uglavnom se svodi na ručni rad, ljudi prave zasebne drvene kalupe, koje iskoristitimo jednom, a zatim bacimo.“ Jerg Petri, Direktor inovacija, NOWlab@BigRep

Geiger grupa je imala kratak rok za završetak radova i obratili su se za pomoć centru za istraživanje i inovacije NOWlab, koji radi u sklopu firme za proizvodnju 3D štampača BigRep.

Proces – „ Koristimo manje betona zato što postižemo strukturnu stabilnost kroz kompleksnu geometriju. U livenju betona u 3D štampane kalupe vidimo mogućnost da arhitekte direktno preuzmu kontrolu, od dizajniranja do sprovođenja na samom gradilištu“. Jerg Petri, Direktor inovacija, NOWlab@BigRep

Nakon što su razmotrili mogućnosti, NOWlab i Geiger su odlučili da sarađuju u izradi prozora, i ustanovili korake u njihovoj proizvodnji.

Geiger je ustupio CAD fajlove koji su sadržali detaljne specifikacije prozorskih okna. NOWlab je iskoristio ove fajlove kako bi napravio digitalni kalup za izradu oplate. Napravili su G-code fajlove uz pomoć SIMPLIFY3D softvera za 3D štampače, odštampali oplatu na BigRep ONE, koristeći njegovu zapreminu kako bi ceo model odštampali odjednom.

Odštampana oplata, napravljena od BigRep-ovog biorazgradivog PLA, poslata je proizvođaču da izlije betonske delove. Sklapanje samih prozora urađeno je na samom gradilištu, pre uspešnog postavljanja. U ovom slučaju klijent je već imao CAD fajlove, ali inače NOWlab je mogao da ih napravi, počinjući od nule ili od 3D skena šablona.

„Možete se osloniti na tehnologiju 3D štampe kako biste stvorili vernu kopiju vašeg dizajna u prirodnoj veličini. Zatim to možete da primenite u stvarnom svetu.“ Jerg Petri, Direktor inovacija, NOWlab@BigRep

U Geiger Grupi procenjuju da su praveći prozorska okna 3D štampom u NOWlab-u troškovi smanjeni i do 50% u odnosu na korišćenje usluga kamenoresca, a u vremenu su uštedeli 45% u poređenju sa livenjem u kalup od pene. Takođe je bilo angažovano i manje radne snage. U kombinaciji sa visokokvalitetnom završnicom ovo je bilo idealno 3D štampano rešenje za Geiger Grupu.

Proizvodi za budućnost

Verovatno je da će vremenom Geiger Grupa, ali i druge firme usvojiti ovaj metod u svom radu. Ipak, restauracija je samo jedno od polja primene ove tehnike. NOWlab razvija procese livenja betona u 3D štampane kalupe za budućnost. Kako za izradu fasada tako i strukturne nosive elemente. Takođe u fazi razvoja je i patent za proizvodnju 3D štampane oplate.

Prednosti 3D štampe: brža proizvodnja, ušteda sredstava, briga o okolini, odnose se i na ove procese. Međutim, sa novim proizvodima 3D štampa otvara i nove mogućnosti u dizajnu. Možemo očekivati da se pojave nove teksture površine, spoljni oblici i strukturalne karakteristike u dizajnu, oslobođeni trenutnih ograničenja. Na ovaj način, livenje betona zasnovano na 3D štampi pruža viziju drugačije budućnosti u arhitekturi i građevinarstvu – kako u projektima restauracije, poput ovog koji je izvela Geiger Grupa, tako i u inovacijama u arhitekturi. BigRep ONE je tu da omogući da ideje postanu stvarnost.