Heineken: Održanje kontinuiteta proizvodnje primenom 3D štampe

Sa preko 150 pivara širom sveta Hajneken je jedan od najvećih proizvođača piva na svetu.

Jedna pivara u Sevilji, Španija, proizvodi brendove Cruzcampo, Desperados, Heineken i Amstel. Pivo se pravi, pakuje i zatim šalje širom Španije i dalje. „Packaging manager“, Huan Padilja Gonzales primenio je 3D štampu kako bi unapredio produktivnost i efikasnost u toj pivari.

Optimizacija proizvodne linije

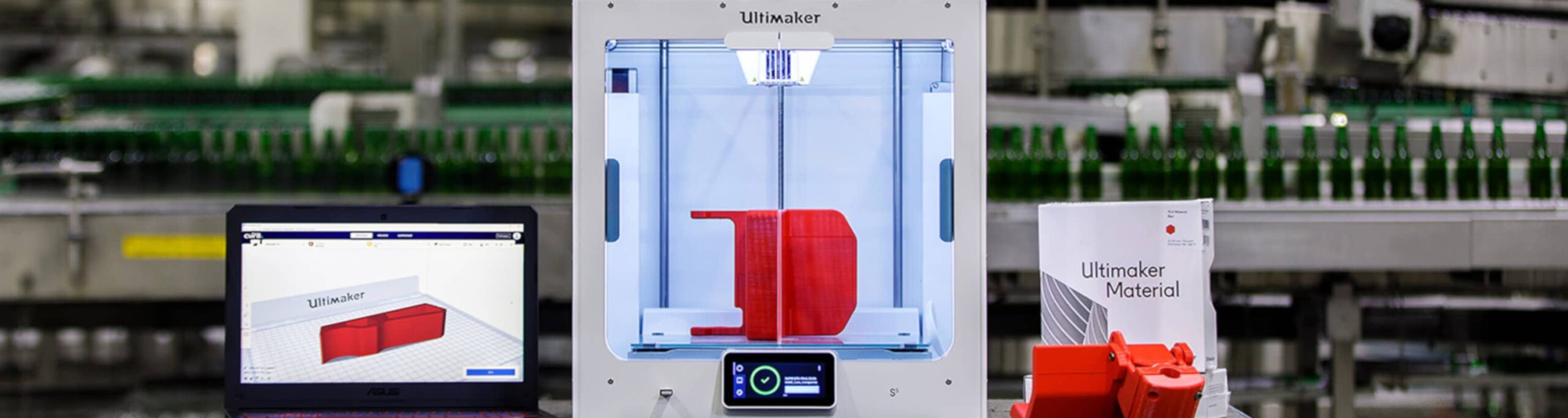

Fabrika u Sevilji proizvodi do 500 miliona litara piva godišnje. Ali, Hajneken uvek traži nove načine i rešenja kako da unapredi efikasnost. Zato su počeli da istražuju mogućnosti 3D štampe. Nakon uspostavljanja laboratorije za 3D štampu, tim je postavio cilj da unapredi proizvodni proces i bezbednost. U Hajnekenu su počeli da traže različita rešenja za optimizaciju rada proizvodnih mašina. Ubrzo su shvatili da im 3D štampa daje prilagodljivost i brzinu koja im je potrebna, ali i da istovremeno nije skupa i lako se primenjuje.

„Još uvek smo u prvim fazama upotrebe 3D štampe, ali rešenja koja smo primenili su već rezultirala smanjenjem troškova od 70% do 90% i vremena isporuke za 70% do 90%.

Bezbednost pre svega

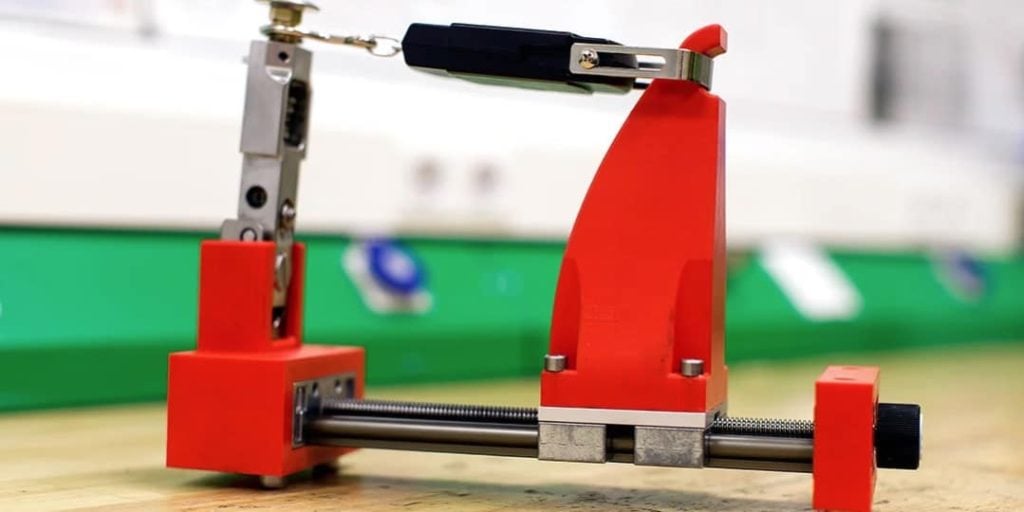

Bezbednost radnika je jedan od prioriteta u Hajnekenu. Prvo su napravili sigurnosne reze koje se koriste za vreme servisa mašina. Kada se mašine zaustave ove sigurnosne reze se „zaključavaju“ sprečavajući da neko slučajno pokrene mašinu dok je servis u toku.

Reze su odštampane od materijala jarko crvene boje kako bi bile lako uočljive. Ova primena ne samo da je bila korisna već je kod zaposlenih stvorila svest o korisnosti i primenljivosti 3D štampe.

Funkcionalni delovi za proizvodnu liniju

Nakon prvobitnog uspeha sa sigurnosnim rezama u Hajnekenu su uočili druge moguće primene 3D štampe.

Istraživali su različite ideje i dizajnirali nove delove. Prvo su radili rezervne delove za koje se pokazalo da ih je teško zameniti. Nabavka ovakvih delova preko dobavljača ili njihov uvoz je skup i traje veoma dugo. Tim je odmah uočio da bi 3D štampa ovih delova uštedela ne samo vreme i novac, već je u stanju da metalne delove zameni plastičnim.

Optimizacija dizajna delova

Velika prednost 3D štampe je što je lako izmenama i testiranjem dovesti dizajn do savršenstva. Inženjer može brzo da napravi alternativni dizajn i testira delove na licu mesta, pri tome trošeći veoma malo novca i vremena. Plastika je lakša od većine metala, ali i veoma jaka i izdržljiva kad se primene odgovarajući principi dizajna i materijali. Takođe je veoma lako promeniti dizajn kako bi deo radio još bolje bez outsorcing-a.

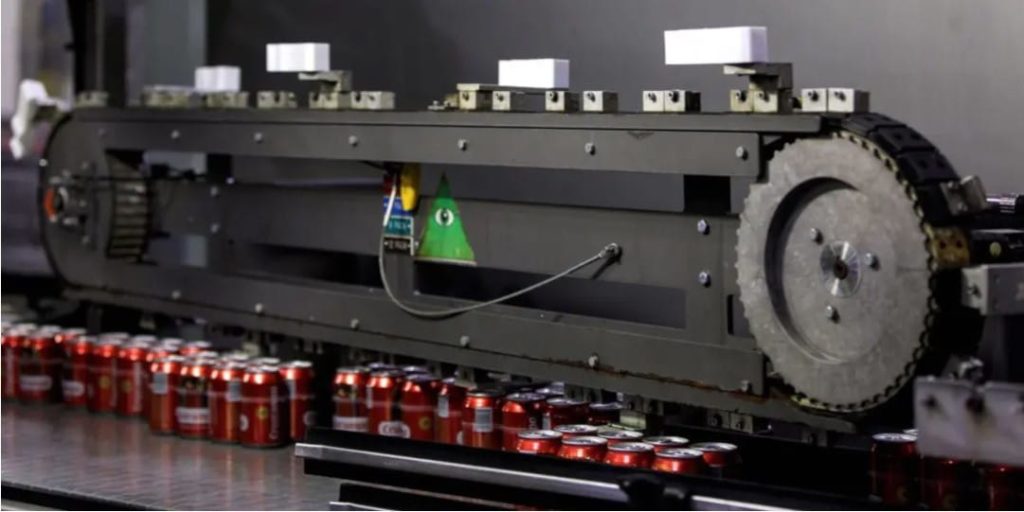

U pivari u sevilji Huanov tim je mogao da zameni različite delove optimizovanim dizajnom. Na primer, metalni deo koji je korišćen sa senzorom kvaliteta na pokretnoj traci je često rušio flaše stvarajući blokadu ili izbacujući dobre boce na zemlju. Redizajnirani 3D štampani deo rešio je ovaj problem, čuvajući boce i štedeći novac i vreme.

Alati za kontrolu kvaliteta i održavanje

Kompanije uobičajeno 3D štampom izrađuju priručne alate i vođice. Hajneken je napravio veliki broj alata kako bi ubrzao i olakšao održavanje mašina. Ovi alati se obično štampaju od Tough PLA filamenta, koji se štampa lako kao običan PLA a ima snagu i fleksibilnost ABS-a. Jedan od ovih alata je stoper alat, koji zateže i popušta kolone vođica koji nanose nalepnice na flaše. Pre primene 3D štampe ovaj alat je rađen po narudžbini upotrebom CNC-a.

Sa 3D štampom cena izrade ovog alata smanjena je za 70% i isporuka skraćena sa tri na jedan dan. Jednostavan alat, poput toroidalnog noža za gumu može se odštampati za manje od sat vremena dok je inače potrebno preko 10 dana za isporuke kada se poručuje od dobavljača.

Izbor odgovarajućeg materijala

Veliki izbor materijala za 3D štampu pokazao se veoma korisnim i u Hajnekenovoj fabrici u Španiji. Mnogi štampani delovi trpe stres, visoke temperature, vlagu ili različite udare tokom dugog perioda vremena. Zato je izbor pravog materijala za primenu veoma važan.

Hajneken Španija koristi različite Ultimaker-ove materijale poput Tough PLA, Nylon i polufleksibilni TPU 95A. Ovi materijali imaju odlična mehanička svojstva koja garantuju dug životni vek alatima izrađenim od njih. Tough PLA se koristi za gurače ili alate, a Najlon za delove koji bi trebalo da rade sa metalnim delovima. Fleksibilnost TPU 95A je idealna za štitnike i zaštitne delove.

Prvi rezultati

Nakon što su koristili Ultimaker S5 u fabrici u Sevilji godinu dana, u Hajnekenu smatraju da je ovaj pilot projekat veoma uspešan. Rezultati su poboljšali bezbednost radnika i vreme isporuke uz značajno nižu cenu 3d štampanih delova.

3D štampanjem funkcionalnih delova za proizvodnu liniju po potrebi, Heineken je uspeo da optimizuje funkcionalnost i raspoloživost. Prilagođavanjem dizajna funkcionalnih mašinskih delova Heineken je povećao efikasnost linije. Prilagođeni alati učinili su servis i promene u proizvodnji zaposlenima znatno lakšim i bržim.

U proseku Hajneken sa 3D štampom dolazi do potrebnih delova i do 80% brže nego korišćenjem eksternih dobavljača. Cena štampanog dela je i do 80% niža u poređenju sa cenom istog dela od dobavljača.

„3D štampa se pokazala kao tehnologija koja nam pomaže, daje nam vrednost i omogućava našim ljudima da budu efikasniji“.

Globalno usvajanje 3D štampe

Uspeh u Sevilji sa 3D štampanjem nije prošao nezapaženo. Aditivna proizvodnja omogućila je inženjerima i zaposlenima da pristupe izazovima i mogućnostima iz drugog ugla.

Dizajn i rešenja mogu se lako deliti preko mreže. Ovo ubrzava globalno uvođenje novih primena jer se delovi mogu slati digitalno a ne fizički. Takođe, time se izbegavaju troškovi prevoza tereta i smanjuje kretanje prevoza čime se smanjuju i troškovi zaštite životne sredine.